درباره تکنولوژی دستگاه جوش الکترواسلگ

دستگاه جوش سر به سر

فهرست:

-مقدمه

-اصول فرایند

-انواع روش کار

-مزایا و محدودیت ها

- مواد مصرفی جوشکاری

- طراحی اتصال

- کاربرد در صنایع

-بررسی عیوب جوش الکترو اسلگ

تهیه و تدوین : دفتر فنی شرکت آفتاب تابان کنزا با همکاری واحد طرح توسعه شرکت سدید الکتریک بهار 1393

هرگونه برداشت با ذکر منبع بلامانع می باشد.

مقدمه :

فرآیند جوشکاری الکترو اسلگ(Electro slag welding) که به فارسی "جوشکاری سرباره الکتریکی" ترجمه شده است، حدود 60 سال پیش توسط یکی از محققین انستیتو جوش پاتون در کشور روسیه به ثبت رسید. علیرغم سابقه و کاربرد زیاد این فرآیند جوشکاری در دنیا، در حال حاضر این فرآیند کاربرد کمی در صنایع ایران دارد. این فرآیند جوشکاری به طور کلی به عنوان روشی جهت اتصال مقاطع خیلی ضخیم به صورت جوش سربالا و در یک پاس شناخته می شود و جوشکاری مقاطع غیر قابل دسترسی که با فرآیندهای جوشکاری قوسی معمولی امکان جوشکاری آن غیر ممکن و یا به سختی امکان پذیر است را فراهم می نماید. به عنوان مثال، جوشکاری استیفنر داخل باکس به دیواره باکس.

اصول فرآیند :

در فرآیند جوشکاری سرباره الکتریکی در نتیجه ذوب الکترود و لبه های قطعه کار، فلز جوش تولید می شود و این فلز جوش که توسط سرباره مذاب محافظت می شود درز اتصال بین دو قطعه را پر می کند.

این فرآیند با قوس الکتریکی شروع می شود. حرارت قوس باعث ذوب شدن فلاکس (پودر) می شود و سرباره مذاب به وجود می آید. در ادامه قوس الکتریکی خاموش شده و حرارت مورد نیاز جوشکاری به وسیله مقاومت الکتریکی سرباره مذاب که جریان جوشکاری از آن عبور می کند به وجود می آید.

در این فرآیند معمولا شیار بین دو قطعه به صورت شیار مربعی است که در وضعیت سر بالا قرارداده می شود و معمولاً نیازی به حرکت قطعه کار نسبت به هد جوشکاری نیست. این فرآیند به صورت ماشینی است و وقتی شروع می شود تا انتها ادامه می یابد. با توجه به اینکه در طول فرآیند قوسی نداریم بنابراین فرآیند بدون صدا و پاشش مذاب می باشد. نرخ رسوب زیاد باعث می شود که بتوان اتصالات باضخامت زیاد را در تنها یک پاس جوشکاری و تکمیل نمود. کیفیت جوش با این فرآیند بسیار مناسب بوده ، همچنین تابیدگی زاویه ای هم در این فرآیند نداریم.

همانطور که گفته شد این فرآیند با برقراری قوس الکتریکی بین نوک الکترود و انتهای درز اتصال شروع می شود. در اثر حرارت ناشی از قوس الکتریکی فلاکس (پودر) ذوب می شود. به سرعت یک لایه سرباره مذاب ایجاد می شود و قوس الکتریکی قطع می شود و جریان جوشکاری از الکترود به درون سرباره مذاب هدایت می شود. حرارت ایجاد شده در اثر مقاومت الکتریکی سرباره مذاب به اندازه ای هست که الکترود و لبه های کار را ذوب کند.

مجموع الکترود و لبه قطعه کار ذوب شده فلز جوش را می سازد که با پیشرفت جوشکاری به سمت بالا تبدیل به فلز جامد می شود. این فرآیند به صورت مستمر ادامه می یابد و همواره فلز جوش مذاب روی فلز جوش جامد قرار دارد و بر روی آن هم سرباره مذاب وجود دارد.

انواع روش کار:

دو روش اصلی برای جوش سرباره الکتریکی وجود دارد. در روش اول از یک مفتول الکترود(Wire Electrode ) و یک نازل غیر مصرفی استفاده می شود که الکترود به تنهایی وارد فلاکس مذاب شده و ذوب می شود. به این روش "روش معمولی" یاConventional Method گفته می شود.

روش دوم شبیه روش اول است با این تفاوت که نازل هم مصرف شونده است و همراه الکترود وارد فلاکس مذاب می شود به این روش "نازل مصرف شونده " یاConsumable Guide Method می گویند. در روش اول هد جوشکاری به صورت عمودی همراه با بالا آمدن حوضچه مذاب به بالا حرکت می کند اما در روش نازل مصرف شونده هد جوشکاری ثابت بالای قطعه (حوضچه مذاب) قرار می گیرد و هر دو الکترود و نازل با بالا آمدن فلز جوش و سرباره مذاب، ذوب می شوند.

فرآیند جوشکاری سرباره الکتریکی با تکنیک نازل مصرف شونده:

در این فرآیند فلز جوش شامل الکترود و نازل مصرف شونده می باشد. مفتول الکترود به همراه نازل تا انتها وارد درز بین دو قطعه می شود. جریان جوشکاری از درون مفتول الکترود و نازل عبور می کند.در این فرآیند نیازی به حرکت هد جوشکاری در زمان جوشکاری نیست. کفشک های نگهدارنده حوضچه مذاب بین دو قطعه می تواند حالت های مختلفی داشته باشد. جنس کفشک ها می تواند مسی با سیستم آبگرد باشد که یا به اندازه طول درز اتصال هستند و یا به صورتی هستند که به صورت مقطعی حوضچه مذاب را نگه داشته و همراه حرکت عمودی حوضچه مذاب به سمت بالا حرکت می کنند. حالت دیگر این است که کفشک ها از جنس فلز پایه هستند که در حقیقت به صورت پشت بند(Backing) عمل می کنند و در نتیجه حرارت جوشکاری ذوب شده و متصل به دو قطعه می شوند که در صورت نیاز پس از اتمام جوشکاری برداشته می شوند و یا سر جای خود باقی می مانند.

همانطور که فرآیند جوشکاری پیش می رود فلز مذاب به همراه سرباره مذاب به سمت بالا حرکت می کنند و الکترود و نازل ذوب می شوند. نازل مصرف شونده تقریباً حدود 5 تا 15 درصد حجم جوش را تشکیل می دهد. با توجه به اینکه نازل حامل جریان جوشکاری است بایستی از دیواره های اتصال عایق شود. با استفاده از یک پوشش عایق بر روی نازل که این پوشش در ایجاد سرباره مذاب هم کمک می کند می توان این کار را انجام داد.

مزایا و محدودیت ها:

فرآیند جوشکاری سرباره الکتریکی اغلب برای اتصالات مقاطع ضخیم در وضعیت سربالا کاربرد دارد. یکی از مزایای بسیار خوب این فرآیند هزینه تمام شده کم آن می باشد. این فرآیند همچنین نسبت به فرآیند های جوشکاری قوسی مثل جوش زیرپودری اقتصادی تر می باشد به خصوص در مقاطع ضخیم.

مزایای این روش را می توان به صورت موارد زیر بیان نمود:

1) نرخ رسوب بالا تا حدود 20 کیلوگرم در ساعت

2) قابلیت جوشکاری مقاطع ضخیم تنها در یک پاس

3) عدم نیاز به پیش گرمایی حتی در مقاطع ضخیم

4) کیفیت جوش خیلی بالا

5) حداقل نیاز به آماده سازی لبه ها

6) فرآیند کاملاً اتوماتیک با کمترین میزان خستگی اپراتور

7)بدون نیاز به حرکت قطعه در حین کار

8) عدم وجود پاشش مذاب

9) مصرف فلاکس (پودر) بسیار کم در حدود 1 کیلوگرم به ازای هر 30 کیکوگرم جوش

10) حداقل زمان جوشکاری.

محدودیت های این روش را می توان به صورت موارد زیر بیان نمود:

1) این فرآیند جوشکاری فقط برای فولادهای کربنی، کم آلیاژ و بعضی از فولادهای زنگ نزن کاربرد دارد.

2)قطعه کار حتماً بایستی در وضعیت سربالا قرار گیرد.

3) بعد از شروع جوشکاری بایستی تا انتها ادامه یابد و عیوب احتمالی گریز ناپذیر است.

4) این فرآیند برای ضخامت های کمتر از 15 میلیمتر کاربرد ندارد.

5) جوشکاری قطعات با شکل پیچیده خیلی مشکل و یا شاید غیر ممکن باشد.

مواد مصرفی جوشکاری:

مواد مصرفی در فرآیند جوشکاری الکترواسلگ با نازل مصرف شونده شامل مفتول الکترود، فلاکس و نازل مصرف شونده می باشد.

الکترود:

الکترودهای مورد استفاده به دو صورت توپر و توپودری قابل کاربرد هستند. سایزهای قابل استفاده 1.6 ، 2، 2.4 ، 3.2 و 4 میلیمتر می باشد که سایز 3.2 میلیمتر کاربرد بیشتری دارد. الکترودهای مورد استفاده برای جوش زیرپودری را می توان برای این فرآیند به کار برد.

فلاکس( پودر ):

فلاکس جوشکاری نقش مهمی در این فرآیند بر عهده دارد هر چند که مصرف کمی دارد. در طی فرآیند جوشکاری فلاکس علاوه بر محافظت از حوضچه مذاب نقش های مهم دیگری را نیز دارا می باشد. با توجه به اینکه حرارت مورد نیاز جوشکاری ناشی از مقاوت الکتریکی سرباره مذاب می باشد، میزان هدایت الکتریکی سرباره مذاب (فلاکس) تأثیر زیادی در این فرآیند دارد. اگر هدایت الکتریکی فلاکس مذاب خیلی زیاد و مقاومت الکتریکی آن کم باشد، در نتیجه بین نوک الکترود و سطح سرباره مذاب قوس الکتریکی به وجود می آید و اگر مقاومت الکتریکی سرباره خیلی زیاد و هدایت الکتریکی آن خیلی کم باشد جریان قطع شده و جوشکاری متوقف می شود.

همچنین سیالیت سرباره مذاب باید به اندازه کافی باشد تا با گردش آن حرارت به خوبی در کل درز اتصال توزیع شود. در صورتی که سرباره مذاب سیالیت کمی داشته باشد، عیب ناخالصی سرباره(Slag Inclusion) در جوش به وجود می آید و اگر سرباره مذاب سیالیت زیادی داشته باشد، سرباره در فضاهای کوچک بین قطعه کار و کفشک نفوذ پیدا کرده و حبس می شود.

در طی فرآیند مقدار کمی پودر (فلاکس) مصرف می شود. در شروع فرآیند مقدار کمی پودر جهت شروع نیاز می باشد.در طی فرآیند مقداری از فلاکس بین کفشک ها و دو سمت جوش باقی می ماند که بنابراین لازم است در طی فرآیند مقدار کمی پودر جهت جبران کم شده ارتفاع سرباره اضافه شود.

نازل مصرف شونده:

وظیفه اصلی نازل هدایت الکترود به انتهای درز بین دو قطعه و هدایت جریان الکتریکی می باشد. اما با توجه به ماهیت این روش، نازل هم ذوب شده و قسمتی از فلز جوش می شود. جهت عایق شدن نازل از دیواره دو قطعه بایستی روکش عایق بر روی نازل وجود داشته باشد. جنس نازل و روکش بایستی به نحوی باشد که پس از ذوب شدن از لحاظ متالورژیکی با فلز جوش و سرباره همخوانی داشته باشد.

طراحی اتصال:

در این فرآیند به طور کلی تنها یک طرح اتصال وجود دارد، که آن هم اتصال سربه سر یا سپری با شیار مربعی می باشد. حالت های مختلف این طرح اتصال در شکل زیر نشان داده شده است.

مرحله اول

مرحله دوم

مرحله سوم

مرحله چهارم

مرحله پنجم

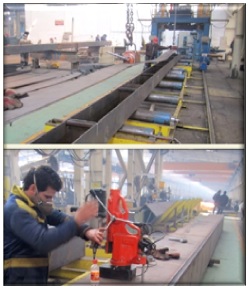

کاربرد در صنایع:

فرآیند جوشکاری الکترو اسلگ در تمامی کدها و استانداردها شناخته شده و مورد تایید می باشد. بهعنوان مثال در استاندارد جوشکاری سازههای فولادیAWS D1.1، ASME وAPI مورد تایید میباشد. این فرآیند در صنایع سازههای فلزی ، ماشین سازی ، مخازن تحت فشار، کشتی سازی و ریخته گری کاربرد دارد. این فرآیند در صنایع سازههای فلزی به خصوص در اتصال استیفنر داخل ستون به دیواره باکس کاربرد فراوانی دارد.

بررسی عیوب جوش الکترو اسلگ:

جوش ایجاد شده با فرآیند الکترو اسلگ در شرایط مناسب دارای کیفیت بسیار خوب و بدون نا پیوستگی می باشد. در حالتی که وضعیت جوشکاری مناسب نباشد می تواند باعث وجود ناپیوستگی در جوش شود. بعضی از این ناپیوستگی ها و روش کنترل آن در جدول زیر آمده است.

>

| محل عیب |

عیب |

علت |

راه برطرف کردن |

| فلز جوش |

1. پروسیتی |

1. مقدار سرباره ناکافی 2. وجود روغن , چربی و کثیفی 3. فلاکس مرطوب و یا حاوی ناخالصی |

1. اضافه کردن مقدار فلاکس(پودر) 2. تمیز کردن لبه های قطعه کار 3. خشک کردن فلاکس |

| 2. ترک |

1. سرعت جوشکاری خیلی زیاد 2. نسبت پهنا به عمق جوش کم |

1. کم کردن سرعت جوشکاری 2. کاهش شدت جریان , افزایش ولتاژ |

|

| 3. ناخالصی غیرفلزی |

1. سطح پلیت کثیف و خشن 2. داشتن عیب تورق فلز پایه |

1. سنگ زنی لبه دو پلیت قبل از جوشکاری 2. استفاده از فولاد با کیفیت بهتر |

|

| خط ذوب |

1. عدم ذوب |

1. ولتاژ کم 2. سرعت جوش خیلی زیاد 3. حجم سرباره بیش از حد 4. مرکز نبودن الکترود و نازل 5. فاصله بیش از حد الکترود تادیواره ها |

1. افزایش ولتاژ 2. سرعت جوش خیلی زیاد 3. حجم سرباره بیش از حد 4. تنظیم الکترود و نازل 5. کم کردن فاصله بین دو قطعه |

| 2. بریدگی کنارجوش |

1. سرعت جوشکاری خیلی کم 2. ولتاژ بیش از حد 3.سرعت سرد کردن کفشک ها خیلی کم 4. طراحی کفشک ها نامناسب 5. مونتاژ کفشک ها نامناسب |

1. افزایش سرعت تغذیه سیم 2. کاهش ولتاژ 3. افزایش سرعت سردکنندگی کفشک 4. افزایش ضخامت کفشک (پشت بند) 5. مونتاژ مناسب کفشک ها |

|

| منطقه کنارجوش |

1. ترک |

1. گیر داری بیش از حد 2. فلز پایه حساس و مستعد به ترک ناخالصی زیاد در فلز پایه |

1. اصلاح فیکسچر 2. تعیین علت ترک خوردگی (پیش گرمایی) 3. استفاده از فولاد با کیفیت بهتر |