تاریخچه فورجینگ میلگرد: این تکنولوژی در سال 1952 میلادی با هدف کاربرددر صنایع ریلی وخط آهن ابداء ودر پی آن به علت صنعتی شدن... ابنیه پا به عرصه صنعت ساختمان نهاد.

از عمده دلایل ظهور این نو آوری میتوان به

موضوع وبحث مهم مقاوم سازی و تضمین استحکام سازه های بتنی اشاره نمود که

نتیجه آن افزایش ضریب امنیت جانی ومالی ساکنان و کاربران این سازه ها

بود.اولین مبتکران واستفاده کنندگان از این تکنولوژی سازمان راه و شرکتهای

نصب خطوط ریلی در کشور کانادا بودند که با استفاده از این روش توانستند

جایگزین مطمئن تر و مناسبتری را نسبت به سایر روشهای اتصال ریلهای آهن

(کلمپینگ ،ترمیت و...) به دنیای جوش فلزات معرفی نمایند.

در پی آشنایی محققان و صاحبنظران صنعت ساختمان بلوک شرق آسیا ،بالاخص

کشور زلزله خیز ژاپن با این تکنولوژی ،بر آن شدند با تغییر کاربری این متد

به جوش میلگرد ها و آرماتورها ،روش جدیدی را در اتصال سازه های بتنی ابداء نمایند.

این روش (GAS PRESSURE WELDING )به سرعت در این کشور فراگیر شد و دستاورد آن اجراء اکثر پروژه های عمرانی با این روش بود.

دستگاه جوشکاری فورجینگ سر به سر میلگرد ها (کاربردها):

-اتصال میلگرد های ستونها در سازه های بتنی

-اتصال میلگرد های فونداسیونها

-اتصال میلگرد ها در سبد بافی وشمع ها در طول و تیپهای گوناگون

-اتصال میلگرد های ضایعاتی وپرت

-اصلاح واتصال بولتهای شکسته و آسیب دیده

-اتصال میلگرد های دیوارهای برشی

-اصلاح و افزایش طول ریشه های کوتاه

-اتصال میلگرد های به کار رفته در تیر برق ها

و ...

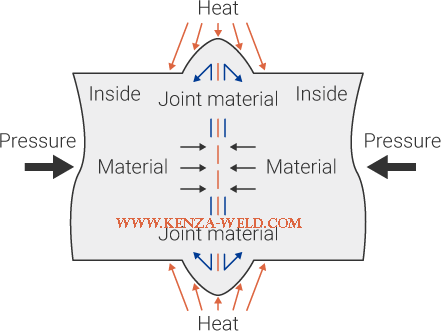

روش کار:

در این روش میلگرد ها به صورت سر به سر و بدون هیچ گونه مواد افزودنی

،توسط حرارت حاصل از سوختن گاز استیلن و اکسیژن ،به دمای خمیری شدن(1250

درجه سانتیگراد) میرسند و توسط فشار حاصل از سیلندر هیدرولیک ،به یکدیگر

فورج می شوند. مدت زمان در نظر گرفته شده برای یک اتصال (جهت یک سایز متوسط

میلگرد) حدود 60 ثانیه می باشد.

مزایای روش جوشکاری سر به سر میلگرد:

-افزایش مقاومت در محل اتصال به علت افزایش قطر

-صرفه جویی در مصرف میلگرد حدود %30

-کاهش خطا های انسانی در مبحث آرماتوربندی و چیدمان میلگرد ها

-کاهش وزن سازه به علت حذف اورلب

-افزایش مقاومت سازه در برابر نیروهای خارجی (زلزله و ...) بواسطه کاهش وزن سازه

-افزایش اختلاط بتن با میلگرد به علت کاهش حجم میلگرد

-امکان ویبره خوری بهتر و ایده آل تر به علت کاهش حجم آرماتورها

-حفط یکپاچگی آنالیز بار در محل اتصال

-کاهش هزینه حمل و نقل به علت کاهش مواد مصرفی

-توانایی ایجاد اتصال با حداقل طول

-حفظ خواص متالوژیکی آرماتورها

-امکان اتصال سایزهای مختلف (طبق استاندارد )به یکدیگر

-سرعت اجراء بالا، با صرف کمترین هزینه و جلوگیری از اتلاف وقت پرسنل اجرایی آرماتور بند

-امکان اتصال میلگرد های پرت وضایعاتی

-قابلیت استفاده در تمامی حالت ها

-عدم نیاز به برق سه فاز

-کاربری آسان و قابل حمل بودن توسط نیروی انسانی

-و...